金型設計・製作

タチバナ精機は創業以来培ってきた金型設計と製作のノウハウを活かし、カメラ部品、電子部品、医療用端子、車載部品など多岐にわたる分野に対応しています。

なかでも高度な加工が求められるカメラ向け金型で培った“過剰品質へのこだわり”と“豊富な実績”をベースに、試作から量産、納品まで一貫して対応可能です。

これが、当社の大きな強みとなっています。

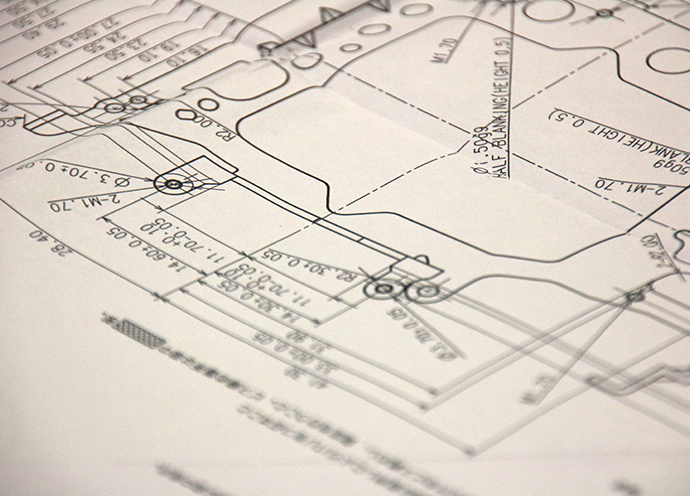

量産性と品質を左右する金型設計

金型設計は、製品の品質や生産効率を左右する極めて重要な工程です。

製品形状・材質・使用条件などの要素を考慮しながら、最小限の材料・加工時間で高精度な成形を実現できる構造を設計します。

さらに、量産時の変形や摩耗を見越した設計も求められ、経験とシミュレーション技術の融合が欠かせません。

設計の巧拙が、製品の安定性・コスト・納期すべてに影響を及ぼすため、製造業全体において非常に重要な役割を担っています。

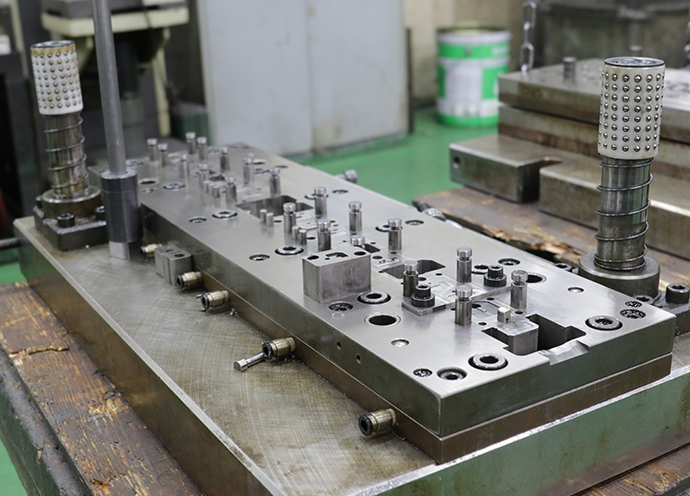

高精度を支える金型製作の技術

金型製作は、設計図に基づいて金属を高精度で加工・仕上げする工程で、工作機械・放電加工・研磨などの多様な技術が用いられます。

微細な寸法公差や高硬度材の加工には、熟練した職人技と高度な設備が不可欠です。

また、近年ではCAD/CAM・3Dモデリングなどのデジタル技術が活用され、生産性と品質の両立が進んでいます。

製品寿命やメンテナンス性を左右する点でも、金型製作はものづくりの根幹を支える技術分野です。

強み

量産を見据えた高度な設計力

タチバナ精機の金型設計は、単に図面どおりの形状を再現するだけではありません。

製品形状の変形や反りなど、熱処理・メッキ・塗装・組立などの後工程を見越し、使用環境まで踏まえた“将来を予測した設計”を行います。

さらに試作段階で徹底的な検証を実施し、バラつきの要因や潜在的な不具合を抽出。

これらの知見を金型に反映させることで、初回から安定した量産を実現します。

精密部品や医療系製品のように高い信頼性が求められる場面でも、当社の設計力は大きなアドバンテージとなっています。

一貫体制による柔軟かつ迅速な対応力

金型設計から製作、試作、プレス量産、最終製品までを自社内で一貫対応できる体制を整えています。

これにより、設計と現場との連携がスムーズに行え、金型調整やトラブル時の対応も迅速。

独自のサプライチェーンを構築し、情報のロスや納期遅延のリスクも最小限に抑えられます。

また、各工程においてお客様の要望や仕様変更にも柔軟に対応できるのも強みの一つです。

複雑な形状や小ロットの試作、短納期案件においても高品質を保ちつつ、スピード感のあるものづくりを実現しています。

信頼される品質管理と継続的改善力

当社では、すべてのロットに対し初期・最終寸法の測定を行い、ロット保証として提出可能な検査体制を構築しています。

さらに、工程内パトロールや抜き取り検査、パレート分析などを通じて品質の安定性を常にモニタリング。

問題が発生した際には迅速に原因を特定し、金型・工程の両面から改善を実施します。

このような仕組みが、高精度を求めるカメラ部品や医療端子、車載部品などで信頼を得ている理由です。

単なる“作る”ではなく、品質を“保証し続ける”力が、タチバナ精機のものづくりの本質です。